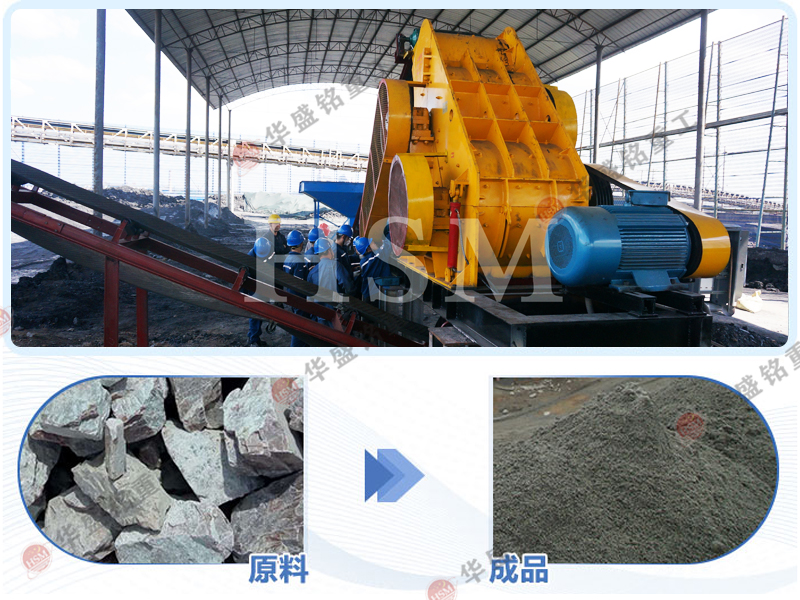

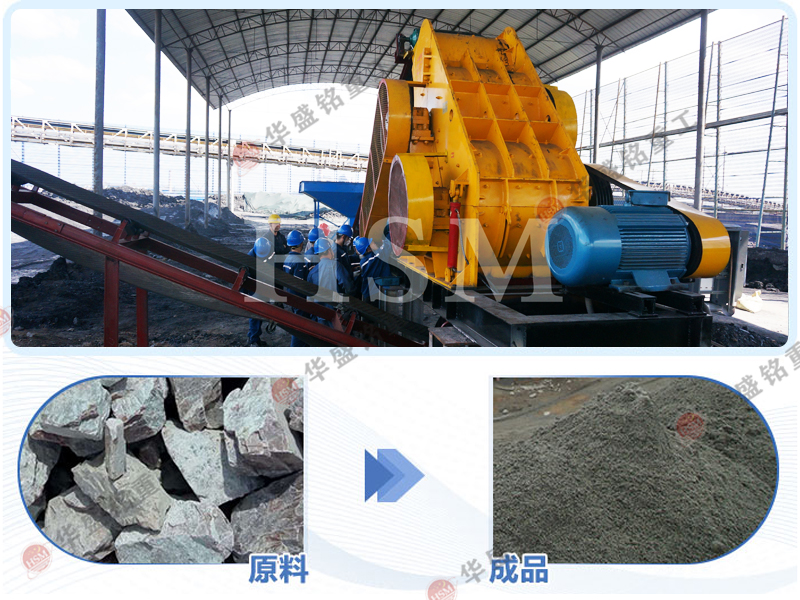

废旧石料破碎后直接出1-3mm细料,双级破碎机免去二次破碎成本

作者:admin

发表于: 26-01-13 14:20:51

范老师

技术工程师

获取报价

随着城市更新和基建工程持续推进,大量建筑垃圾、废旧石料(如混凝土块、红砖、炉渣、煤矸石等)不断产生。如何效率高、环保地将这些“废料”转化为可再利用的资源,成为行业亟待解决的关键问题。在这一背景下,双级破碎机凭借其一次进料、两级破碎、直接出1-3mm细料的独特优势,正迅速成为固废资源化处理的核心装备。

双级破碎机已成功应用于多个领域:

砖厂原料制备:将煤矸石、页岩、炉渣粉碎至1-3mm,作为内燃材料制砖;

建筑垃圾资源化:处理混凝土、红砖废料,产出再生骨料,资源化率超90%;

矿山尾矿利用:破碎玄武岩、花岗岩等硬质废料,用于机制砂生产;

冶金化工行业:效率高的处理钢渣、矿渣等高硬度物料。

在河南、江苏、广东等地,“拆迁废料→双级破碎→压制成型→环保砖”的闭环模式已成熟落地,真正实现“变废为宝、绿色循环”。

传统破碎痛点:效率低、堵机频、需二次加工

传统破碎设备(如颚破+反击破组合、单级锤式破碎机等)普遍存在以下问题:

出料粗大不均:一次破碎后粒径多在5mm以上,无法满足制砖、制砂等对细度要求高的工艺;

湿料易堵:含水率稍高即导致筛网堵塞,频繁停机清理,影响连续生产;

需二次破碎:为达到1-3mm细度,往往需配置二级甚至三级破碎系统,增加设备投资、能耗与人工成本;

维护成本高:锤头磨损快,更换频繁,停机时间长。

这些问题严重制约了建筑垃圾、煤矸石等物料的效率高的资源化利用。

双级破碎机:一次成型,直接产出1-3mm合格细料

双级破碎机(又称双转子无筛底粉碎机)通过创新结构设计,解决了上述难题:

双转子串联,实现“两次破碎一次完成”

物料首先进入上层转子进行粗碎,随即落入下层转子进行细碎;

上下两级高速旋转的锤头对物料进行连续击打,并利用“料打料”自粉碎原理,使颗粒进一步细化;

无需中间筛分或转运,直接出料粒度稳定在1-3mm范围内,完全满足环保砖、透水砖、轻质骨料等生产标准。

无筛底设计,干湿通吃,不堵机

取消传统筛网或篦条结构,粉碎后的细料靠重力自然排出;

即使处理含水率超过10%的湿煤泥、雨天建筑垃圾,也能连续运行,杜绝堵塞停机;

特别适合南方多雨地区或原料成分复杂的工况。

高铬合金锤头 + 移位调隙技术,一副顶三副

锤头采用含铬量≥26%的高耐磨合金材质,寿命提升2–3倍;

磨损后只需调整安装位置(如翻面、移位),即可继续使用,大幅降低配件消耗与维护成本;

年维护费用仅占设备价值的2.8%,经济性佳。

节能且效率高,回报快

破碎效率比传统设备提升约50%;

配重平衡轮设计降低电机负荷,节电20%以上;

单台设备替代“粗破+细破”两套系统,节省50%以上初期投资;

投资回收周期短至14个月,设备使用寿命达8–10年。

面对日益严格的环保政策与资源紧缺压力,双级破碎机以其“一次成型、细度可控、干湿通吃、节能降本”的综合优势,成为废旧石料效率高的处理的理想选择。它不仅免去了二次破碎的繁琐流程与额外成本,更打通了固废资源化的“最后一公里”,是砖厂、砂石厂、固废处理站提质增效、绿色转型的利器。